Vuoi esportare i tuoi prodotti alimentari negli Stati Uniti? Allora devi sapere cos’è il metodo HARPC, cosa prevede, a cosa serve il Food Safety Plan, e quali sono le differenze con l’HACCP.

Acquisisci competenze su HARPC e Food Safety Plan

Indice dei contenuti

Quali requisiti deve soddisfare un’azienda alimentare che intende esportare negli Stati Uniti? La domanda risulta fondamentale dal 26 settembre 2016, data in cui la - FDA - Food and Drug Administration, ha istituito il sistema HARPC, Hazard Analysis and Risk-Based Preventive Controls, come condizione imprescindibile per l’accesso al mercato statunitense.

L’implementazione del sistema HARPC costituisce un obbligo normativo per tutti gli stabilimenti di trasformazione alimentare attivi negli USA, senza eccezioni per produttori, intermediari e importatori. Le aziende prive di un Food Safety Plan strutturato secondo i parametri HARPC, si trovano infatti nell’impossibilità legale di commercializzare i propri prodotti sul territorio americano.

Il protocollo HARPC stabilisce metodologie specifiche per la sicurezza alimentare, focalizzandosi sull’identificazione preventiva e il controllo sistematico dei pericoli potenziali.

L’analisi copre uno spettro articolato di rischi: dagli additivi non autorizzati ai residui farmacologici, dalle tossine naturali ai contaminanti radiologici.

In questo articolo esaminiamo i requisiti tecnici per l’implementazione corretta del sistema HARPC e delineiamo le procedure necessarie per sviluppare un Food Safety Plan conforme agli standard FDA.

Come adeguarsi al sistema HARPC

L’implementazione del sistema HARPC richiede metodologie rigorose e scientificamente validate per garantire l’efficacia dei controlli preventivi. La procedura di adeguamento inizia necessariamente con la formazione di un gruppo tecnico multidisciplinare composto da specialisti nei settori della qualità, produzione e amministrazione.

L’analisi dei pericoli costituisce l’elemento fondante dell’intero sistema. Le strutture produttive devono condurre una valutazione sistematica di tutti i rischi ragionevolmente prevedibili, articolati nelle categorie biologiche, chimiche (inclusi elementi radiologici) e fisiche. L’indagine deve estendersi a tossine naturali, residui di pesticidi e farmaci, allergeni e additivi non autorizzati.

Gli enti regolatori statunitensi richiedono espressamente che tale documentazione analitica sia redatta in lingua inglese per consentire ispezioni efficaci.

Successivamente alla fase analitica, risulta indispensabile predisporre controlli preventivi calibrati sui livelli di rischio identificati. Questi includono:

- Controlli di processo nei punti critici di controllo

- Procedure di sanificazione per superfici a contatto con gli alimenti

- Programmi di controllo degli allergeni

- Controlli della catena di approvvigionamento

- Piano di richiamo del prodotto

Il protocollo HARPC esige inoltre l’istituzione di sistemi documentati di monitoraggio dell’efficacia.

Gli stabilimenti devono avere procedure scritte che permettano la valutazione periodica delle misure preventive adottate, verificandone costantemente l’adeguatezza operativa.

La normativa prevede inoltre la predisposizione di azioni correttive, da attuarsi qualora i controlli preventivi risultino inadeguati o inefficaci. Tali procedure devono contemplare l’identificazione delle criticità, l’adozione di misure atte a impedire la commercializzazione di prodotti non conformi e la valutazione analitica della sicurezza degli alimenti processati.

L’efficacia complessiva del sistema deve essere sottoposta a verifiche tecniche mediante procedure specifiche. Gli operatori sono tenuti a conservare documentazione esaustiva per un periodo minimo di 2 anni.

Il quadro normativo impone infine una rivalutazione completa del piano HARPC con frequenza triennale o in occasione di modifiche sostanziali ai processi produttivi che possano introdurre nuove categorie di rischio.

Vantaggi del metodo HARPC

Quali implicazioni strategiche comporta l’adozione del sistema HARPC oltre al mero adempimento normativo? L’implementazione di questo protocollo conferisce agli operatori del settore alimentare vantaggi competitivi e strutturali significativi, configurandosi come opportunità di miglioramento qualitativo.

L’adozione del sistema HARPC garantisce primariamente una maggiore protezione dei consumatori attraverso metodologie preventive anziché reattive. Il modello consente l’identificazione anticipata dei potenziali pericoli e l’applicazione di misure di controllo specifiche, elevando gli standard di sicurezza dei prodotti immessi sul mercato.

Sul piano operativo, l’HARPC genera benefici tangibili per le strutture produttive:

- Controllo sistematico e documentato sugli approvvigionamenti

- Definizione puntuale e tracciabilità dei processi produttivi

- Consolidamento della credibilità aziendale presso partner commerciali e acquirenti

L’aspetto cruciale per gli esportatori consiste nella riduzione significativa del rischio di sanzioni regolatorie da parte dell’autorità statunitense, elemento determinante per l’accesso al mercato americano.

FDA e azioni regolatorie

Il rispetto dei requisiti del sistema HARPC è sottoposto a verifiche rigorose da parte della FDA, organismo dotato di estesi poteri sanzionatori in caso di inadempienze.

Le strutture prive di un piano HARPC adeguato possono infatti incorrere in procedimenti penali contro l’azienda o i suoi responsabili legali.

Tra le tante non conformità che la FDA indica, le più comuni sono:

- non c’è un piano di sicurezza alimentare documentato

- non sono state implementate adeguate procedure scritte per monitorare i controlli sanitari

- l’analisi dei rischi non identifica un rischio conosciuto o ragionevolmente prevedibile che richiede un controllo preventivo

- non è stato identificato un controllo preventivo per un determinato rischio quando era necessario

- le procedure di controllo per gli allergeni non includono controlli adeguati per le etichette.

Per le aziende non statunitensi, le ripercussioni possono manifestarsi con immediatezza. L’FDA può emettere notifiche pubbliche di non conformità e attivare lo status di “Import Alert”, procedura che determina il fermo amministrativo automatico delle merci ai punti di ingresso doganali fino alla presentazione di documentazione HARPC idonea.

L’integrazione di un sistema HARPC efficace costituisce pertanto un requisito operativo essenziale per qualsiasi entità che intenda accedere al mercato statunitense. L’entrata in vigore del Food Safety Modernization Act rappresenta la trasformazione più incisiva nella storia normativa della sicurezza alimentare USA, conferendo all’FDA autorità senza precedenti sul controllo delle modalità di coltivazione, raccolta, trasformazione e, ove necessario, richiamo dei prodotti alimentari.

Le principali differenze tra HACCP e HARPC

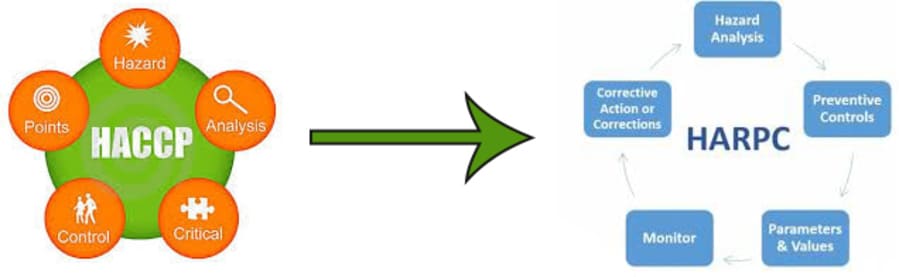

Quali differenze metodologiche caratterizzano i protocolli HACCP e HARPC nell’ambito della sicurezza alimentare? Entrambi i sistemi perseguono obiettivi analoghi e condividono un’impostazione preventiva, ma presentano divergenze sostanziali nei rispettivi approcci e requisiti tecnici. L’HARPC non costituisce una sostituzione del sistema HACCP, bensì rappresenta un’evoluzione normativa che ne amplia significativamente la portata operativa.

In breve, le tre principali differenze riguardano:

- la tipologia di rischi presi in considerazione, Hazard Analysis

- il concetto di controllo preventivo, Preventive Controls

- le modalità di realizzazione del Piano o del manuale

Analisi dei rischi

La distinzione fondamentale tra HACCP e HARPC risiede nella classificazione e nell’analisi dei pericoli. Il sistema HACCP si basa sullo studio e l’analisi dei rischi, un approccio riconosciuto a livello mondiale e derivante dal Codex Alimentarius. Identifica precisamente i pericoli come agenti chimici, fisici o biologici potenzialmente nocivi per la sicurezza alimentare.

L’HARPC, per contro, implementa un modello analitico considerevolmente più esteso, includendo non solo i contaminanti convenzionali, ma anche pericoli radiologici, adulterazione intenzionale e frodi alimentari perpetrate per vantaggio economico.

Un’ulteriore differenza riguarda la metodologia valutativa del rischio. Nel protocollo HACCP, l’analisi viene eseguita considerando i controlli preesistenti, mentre il modello HARPC prevede una valutazione condotta in assenza di qualsiasi misura di controllo. Il sistema HARPC esige inoltre un’analisi quantitativa del rischio che contempli simultaneamente la gravità potenziale e la probabilità statistica di manifestazione del pericolo.

Critical Control Point vs Preventive Controls

Anche le modalità di controllo si basano su un approccio molto diverso.

Nel sistema HACCP, i Punti Critici di Controllo (CCP) identificano fasi specifiche del processo produttivo dove applicare misure di controllo finalizzate a prevenire, eliminare o ridurre un pericolo a livelli accettabili. Il protocollo HARPC, diversamente, focalizza l’attenzione sui Controlli Preventivi basati sulla valutazione del rischio.

La differenza tecnica determinante risiede nell’obiettivo: un controllo preventivo nel sistema HARPC mira alla riduzione significativa del rischio identificato, mentre un CCP persegue l’eliminazione o la riduzione del rischio a parametri accettabili predefiniti.

Di conseguenza, nell’HARPC, valutati i rischi, bisogna definire i Preventive Controls che si applicano a:

- controlli di processo

- controlli sugli allergeni

- controlli sulla sanificazione

- controlli sulla Supply-Chain (catena di fornitura)

- piano di richiamo sul prodotto

Applicare dei limiti critici misurabili a tutti i Preventive Controls può non essere appropriato. In alcuni casi è infatti più opportuno applicare parametri e valori, non per forza misurabili numericamente.

I Preventive Controls devono essere tutti registrati e il monitoraggio e le attività di verifica devono essere documentate.

Alcuni esempi di Process Preventive Controls possono essere: controllo in fase di confezionamento - ad esempio sottovuoto o percentuale componenti gassose - ph, quantità di additivi, temperature, verifica del corretto funzionamento di raggi x o metal detector.

Realizzazione del Piano e PCQI

La normativa HARPC richiede che il Food Safety Plan sia sviluppato sotto la responsabilità di una figura competente, denominata ‘Preventive Controls Qualified Individual’ (PCQI). Non è necessaria una certificazione formale, ma è essenziale che le competenze siano documentabili e adeguate al ruolo.

Nonostante questa distinzione, entrambi i protocolli necessitano di un gruppo tecnico multidisciplinare per lo sviluppo e l’implementazione operativa. La periodicità delle verifiche costituisce un’ulteriore differenza: mentre il piano HACCP richiede revisione almeno annuale, il protocollo HARPC prevede rivalutazione triennale o in concomitanza con modifiche sostanziali ai processi che potrebbero introdurre nuove categorie di rischio.

Il passaggio dall’HACCP all’HARPC rappresenta pertanto un’evoluzione metodologica significativa nell’approccio alla sicurezza alimentare, caratterizzata da un’enfasi marcata sulla prevenzione sistematica piuttosto che sulla correzione reattiva delle non conformità.

Il Food Safety Plan

Come si traduce concretamente l’implementazione del sistema HARPC in un documento operativo? Il Food Safety Plan costituisce l’elemento documentale essenziale per attestare la conformità ai requisiti stabiliti dalla FDA. Questo piano non rappresenta solo un adempimento formale, bensì uno strumento gestionale strategico che integra e sistematizza tutti gli elementi necessari per il controllo preventivo dei rischi alimentari.

Un Food Safety Plan adeguatamente strutturato deve includere componenti specifici interconnessi. Più precisamente, devono essere presenti:

- l’analisi documentata dei pericoli, nella quale vengono identificati e valutati analiticamente tutti i rischi ragionevolmente prevedibili

- i controlli preventivi implementati, definendo con precisione le metodologie di monitoraggio per ciascuna misura e le azioni correttive predisposte per eventuali deviazioni dai parametri stabiliti

- le procedure di verifica che attestano l’efficacia operativa del sistema e un protocollo dettagliato per il richiamo dei prodotti.

A differenza della metodologia HACCP, il Food Safety Plan richiede revisione almeno triennale, nonché in occasione di modifiche significative ai processi produttivi o qualora emergano nuove tipologie di pericolo. Il documento deve pertanto essere concepito come entità dinamica soggetta ad aggiornamento periodico.

Per gli stabilimenti esportatori verso il mercato statunitense, risulta imprescindibile la redazione del piano in lingua inglese, requisito esplicitamente richiesto durante le ispezioni FDA. Si consiglia tuttavia di predisporre parallelamente una versione nella lingua nazionale per agevolare la formazione del personale e l’implementazione quotidiana delle procedure.

Food Safety Plan Builder

Ora che hai una panoramica generale sulle principali questioni da considerare per esportare prodotti agroalimentari negli USA, ti possiamo dare alcuni strumenti online che ti saranno sicuramente utili.

Per aiutare gli operatori del settore a conformarsi al FSMA e a realizzare il Food Safety Plan, infatti, la FDA ha pubblicato queste risorse:

- il Food Safety Plan Builder, ossia un software da scaricare per la redazione del piano

- un programma informativo per utilizzare il software al meglio.

Il Food Safety Plan elaborato dal software però è soltanto una prima stesura, e deve essere comunque adattato alla realtà aziendale dal PCQI. Nonostante l’ausilio tecnologico, l’autorità regolatoria americana sottolinea che la responsabilità ultima dell’adeguatezza del piano permane in capo all’azienda.

In conclusione, l’adozione del sistema HARPC rappresenta un passaggio imprescindibile per tutte le realtà alimentari che intendono operare nel mercato statunitense. Senza un Food Safety Plan conforme ai requisiti HARPC, produttori, importatori e intermediari non possono legalmente commercializzare i propri prodotti negli USA. Non si tratta solo di adempiere a un obbligo, ma di una scelta strategica per garantire standard elevati di sicurezza e consolidare la propria credibilità in uno dei mercati più regolamentati e competitivi al mondo.

Per supportarti in questa importante fase, se vuoi approfondire queste tematiche, abbiamo ideato il corso di formazione su HARPC e Food Safety Plan.

Ti aspettiamo in aula!